書籍や新聞の活版印刷に欠かせないのが、「鋳造」です。以前は吉村印刷でも、ほぼ毎日活字を作り続けていました。

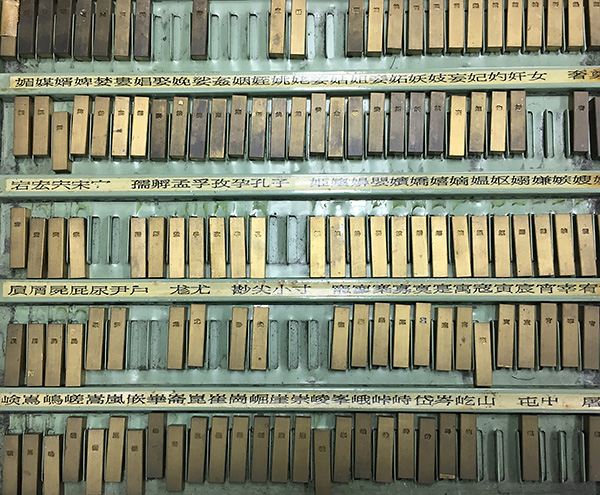

鋳造場(当時は鋳造機が数台あり、その部屋をこう呼んでいました)では、“インゴット”と呼ばれる鉛の塊(鉛・すず・アンチモンの合金)を溶かし、“母型”といわれる型に流し込んで活字を作っていました。

↑インゴットと呼ばれる鉛の塊

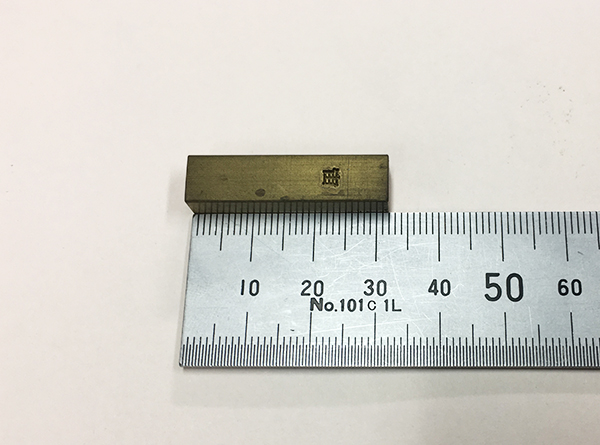

↑↓活字の母型

300度以上の高温で鉛を溶かすため夏はとても暑く、汗まみれで活字を作製。ときには溶けた鉛(湯と呼びます)が機械から飛び出して火傷をすることもありました。そのため、どれだけ暑くても長袖の作業着で仕事をしていました。

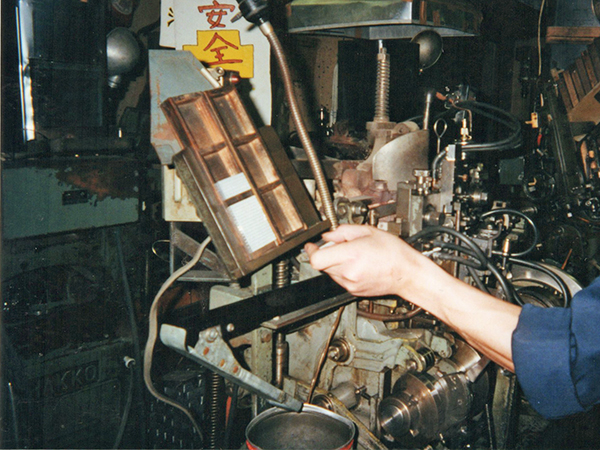

当初は鋳造機も手動でした。作る文字毎に一つずつ母型をセットして鋳込むのです。

↑手動活字鋳造機

出来た活字が並んで機械から出てくると、ゲラ箱に一列ずつ手で移動。ベテランの職人であれば、30本くらいの活字(1本が3~4㎜ぐらい)を崩すことなく、素手で箱に移していました。新人の場合は、以前にブログで紹介した“セッテン”という道具を使って箱に移すのですが、それでも慣れるまでには何度も活字を落としてしまい、だめにしてしまうということがよくありました。

手動鋳造機の時代は、熟練の技術が必要不可欠だったのです。

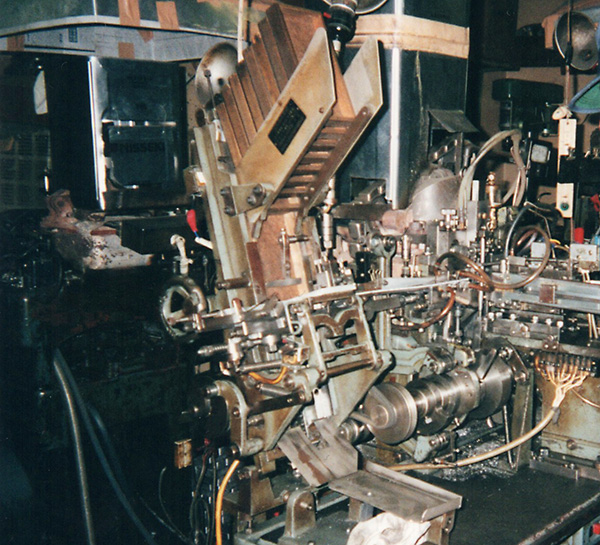

1970年代には、自動活字鋳造機を導入し、作業のスピードが格段に上がりました。

↑全自動活字鋳造機

自動活字鋳造機は、母型を一度に何種類もセットしておき、必要な数を鋳込んだら自動で母型が交換される優れものです。出来た活字は自動で箱に詰められ、満杯になったら次の箱に切り替わります。鋳造工は必要な母型を拾い出して機械にセットし、鉛の補充と出来た活字の確認に集中できるようになりました。

鋳造機の自動化によって、余裕を持って活字のストックを作ることができるようになり、作業以外の研究に時間を割けるようにもなったので、吉村印刷にとっては画期的なことでした。

現在の吉村印刷に鋳造工程はありませんが、活字を作っていた歴史として今も母型などを大切に保管しています。